Проверка деталей колесного цилиндра ВАЗ 2101

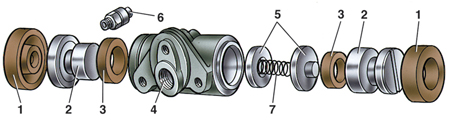

Детали колесного цилиндра

1 – защитный колпачок;

2 – поршень;

3 – уплотнитель;

4 – корпус колесного цилиндра; |

5 – чашки пружины;

6 – штуцер выпуска воздуха;

7 – пружина; |

КОЛЕСНЫЕ ЦИЛИНДРЫ

| ПОРЯДОК ВЫПОЛНЕНИЯ |

| 1. Для проверки колесные цилиндры разберите: снимите защитные колпачки 1 (см. рис. Детали колесного цилиндра) и поршни 2, выньте уплотнители 3, опорные чашки 5 и пружину 7, затем выверните штуцер 6 выпуска воздуха. |

| 2. Проверьте чистоту рабочих поверхностей цилиндра и поршней. |

| 3. Поверхности должны быть совершенно гладкими, без рисок и шероховатостей, чтобы не происходило утечки жидкости и преждевременного износа поршней и уплотнителей. |

| 4. Дефекты на зеркале цилиндра устраните притиркой или шлифовкой. Однако увеличение внутреннего диаметра цилиндра не допускается. |

| 5. Проверьте упругость пружины. Длина ее в свободном состоянии должна быть 34 мм, под нагрузкой 35±2 Н (3,5±0,2 кгс) – 17,8 мм. При необходимости замените ее. |

| 6. Замените уплотнители новыми. |

| 7. Проверьте также, не повреждены ли защитные колпачки цилиндра, при необходимости замените их новыми. |

| 8. Перед сборкой обильно смажьте все детали тормозной жидкостью. В последовательности, указанной на рис. рис. Детали колесного цилиндра, установите детали в корпус цилиндра без усилия, чтобы не повредить трущиеся поверхности. |

| 9. Установите защитные колпачки. |

| 10. Действуя обеими руками, проверьте перемещение поршней, которое должно быть плавным, без заеданий. |

|

КОЛОДКИ

| ПОРЯДОК ВЫПОЛНЕНИЯ |

| 1. Внимательно проверьте, нет ли на колодках повреждений или деформаций. |

| 2. Проверьте упругость стяжных пружин как верхних, так и нижних; при необходимости замените их новыми. Пружины не должны иметь остаточных деформаций при растяжении усилием 343 Н (35 кгс) нижних пружин и 412 Н (42 кгс) – верхних. |

| 3. Проверьте чистоту накладок, если обнаружены грязь или следы смазки, накладки тщательно очистите металлической щеткой и промойте уайт-спиритом, кроме того, проверьте, нет ли утечки смазки или масла внутри барабана; неисправности устраните. |

| 4. Колодки заменяйте новыми, если толщина накладок стала менее 1,5–2 мм. |

|

ТОРМОЗНЫЕ БАРАБАНЫ

| ПОРЯДОК ВЫПОЛНЕНИЯ |

| 1. Осмотрите тормозные барабаны. Если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, расточите барабаны на станке. |

| 2. Затем на токарном станке абразивными мелкозернистыми брусками прошлифуйте барабаны. Это увеличивает долговечность накладок и улучшает равномерность и эффективность торможения. Наибольшее допустимое увеличение номинального диаметра барабана (250 мм) после расточки и шлифовки 1 мм. Пределы этого допуска должны строго соблюдаться, в противном случае нарушается прочность барабана, а также эффективность торможения. |

|